万有鍛工の生産体制

~ご提案からご納入までの流れ~

Planing ang development

企画・開発

1,ヒアリング

まずは、お客様のご要望を何なりとお申し付けください。

知識・経験豊富な弊社スタッフが親身になってご対応させて頂きます。

2,検討

お客様のご要望内容や図面内容等を弊社営業スタッフ~製造スタッフ~品質管理スタッフ間で協議検討させていただきます。

3,打合せ・設計・ご提案

ヒアリング~設計間で、お客様のご要望を叶えるため、ご要望以上のものを作り上げるため、都度こちらからもご提案させていただきます。

4,お見積

金型作成~鍛造・加工~納入まで、常にお客様目線・立場で物事を捉え、弊社社内においても現実的かつ、 短納期・コストダウンを十分に検討・考慮した御見積書を作成いたします。

5,ご承認

お見積り・納期等をお客様にご承認いただいた後、いよいよ製作段階になります。

1,金型設計

2,金型作成

3,性能検査・試作・微調整

Manufacturing

製造

1,材料手配

製品を製造するにあたり、ベストな材料径(太さ)と切断長さを計算したのちメーカー様へ材料を発注します。

当社の使用材料は全てJIS規格に準拠した高品質な国内材でございます。

またRoHS規制対応の低力ドミニウム黄銅や鉛成分を低減した鉛レス黄銅材、及び亜鉛成分を低減した脱亜鉛鉛黄銅材の鍛造加工にも対応しております。

レギュラーサイズの材料は常に大量の在庫を確保しておりますので、急な御注文や短納期にも対応可能です。

工場へ入荷された材料を受入検査した後、材料保管場所へ収納します。

2,材料切断

素材の棒材を製品の大きさに合わせて切断します。

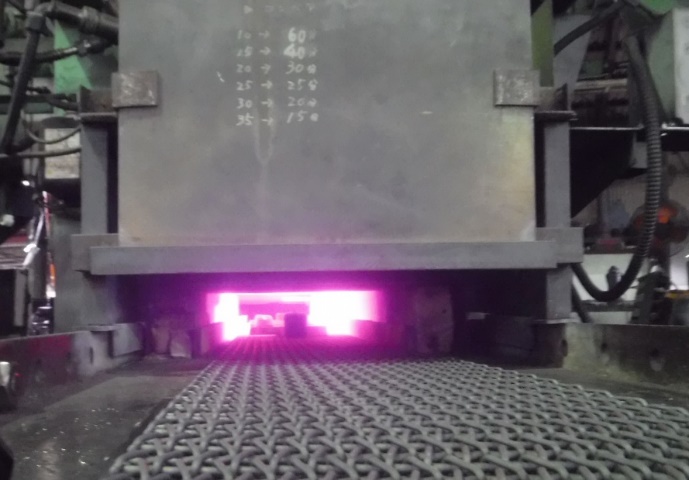

3,熱間鍛造

切断した素材をガス炉・電気炉によって600℃~900℃近辺に加熱します。

ガス加熱炉

高周波電気加熱炉

加熱した素材を金属金型(上下)に置き、水溶性の離型剤をかけて、150tから最大1,000tまでの圧力を加え成形します。

300tフリクションプレス鍛造機

200tフリクションプレス鍛造機

500tフリクションプレス鍛造機

高速200tフリクションプレス鍛造機

(オスダーワルダー社製)

160t自動ロボット式フリクションプレス鍛造機

4,バリ抜き

鍛造直後の製品はいわゆる「バリ」が出ている為、これを45tから120tクラスのプレス機で取り除きます。

バリは金型の損耗と、材料の内部欠陥を防ぐ上で必要な存在であり、パーティングラインの形状に沿った金型で打抜くことで、バリを剪絶、除去します。

45tトルクパックプレス

危険防止用シャッターガード付トルクパックプレス

バリ付製品

バリ付製品

5,表面処理

鍛造した製品には必然的に酸化スケールが付着しますので、これを表面処理にて取り除きます。

スケールが付着した状態

ショットブラスト

ショットブラストにより、製品表面に付着したスケールを取り除きます。

以前はスケールの除去に塩酸や硝酸等を使う「酸洗い」が主流でしたが、

公害問題や地球環境保護の観点から水質汚濁を起こさないショットブラストに変わりつつあります。

ショットブラスト処理後の製品

酸洗い

酸洗いとは、塩酸・硝酸等の酸溶液を用いり、金属表面の付着物や酸化スケール等を除去する工程です。

酸洗いにつきましては長年の信頼を置ける協力会社様に委託しております。

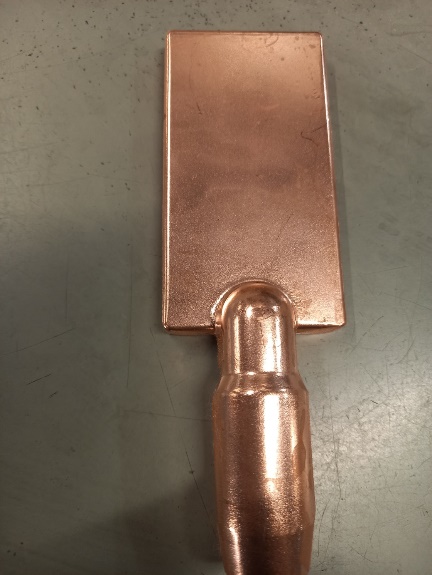

酸洗い処理後の製品

バリスリ

バリ抜きで製品を打ち抜いた後には多少のバリ線が残ります。

バリ線が残っているままだと後工程である切削加工の精度が出ない、

治具に緩衝する等の問題があるため、ベルタ―でバリ線を除去します。

その他

・焼鈍処理

・ナマシ処理

・メッキ処理

長年の信頼を置ける協力会社様に委託製造しております。

光沢スズ鍍金

無光沢スズ鍍金

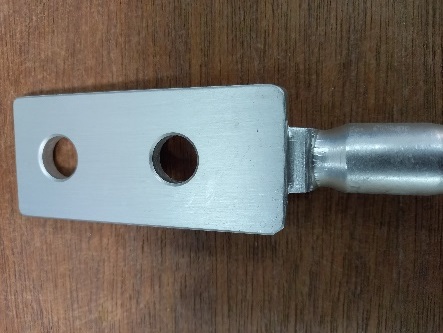

6,機械加工

鍛造した製品を自社内において精密加工をいたします。

本社工場

佐用工場

7,仕上げ工程

スズ張り

端子設置面に半田メッキを施します。

表面半田メッキ

刻印

製品に刻印を打刻します。

8,検査

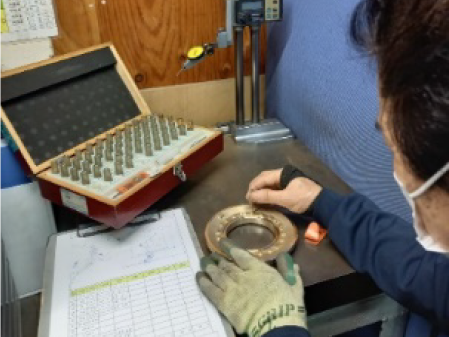

各工程ごとに品質検査を実施しております。

本社工場

最終検査

ノギス・マイクロメーター・ゲージ等の他に、三次元測定機・画像測定器を活用しています。

フリクションプレスとは

縦回転しているドラムが左右に1つずつ、中央に横回転しているドラムが1つあり、 縦回転している左右のドラムのどちらか1つを横回転しているドラムに押し当てることにより回転方向が変わります。

瞬間的に大きな加工能力が必要となる熱間鍛造加工に多く用いられています。